В последние годы активно внедряются в строительство многокомпонентные мелкозернистые бетоны [1]. Такие бетоны могут являться перспективным материалом для глазурования, поскольку их структура более однородна, чем структура традиционных бетонов, насчитывающая не менее 25 видов неоднородностей [2, 3]. Неоднородная структура бетонов может приводить при нагреве к появлению значительных внутренних напряжений. Крупный (свыше 5 мм) заполнитель способствует образованию в бетоне макротрещин [4], что особенно опасно при глазуровании, связанном со значительным (порядка 1000 С) нагревом поверхности изделий.

Важным для осуществления процесса глазурования изделий является состав цементного камня. Использование белого портландцемента в изделиях, подлежащих глазурованию, обосновывается его химическим составом, а также декоративностью. Белый портландцемент обладает более стабильной температурой оплавления и способствует образованию более ровного покрытия по сравнению с обычным портландцементом [5].

В Ивановской государственной архитектурно-строительной академии для глазурования было подготовлено несколько серий образцов из мелкозернистого бетона. Для изготовления образцов использовались: портландцемент белый (ГОСТ 965-89); песок строительный (ГОСТ 8736-93); вода (ГОСТ 23732-79). Наиболее экономичными и эффективными с точки зрения использования цемента и получения оптимальной структуры мелкозернистого бетона является соотношение между цементом и песком равное 1:2-1:3 [1]. В данном случае соотношение между белым портландцементом и песком принималось 1:3 при подобранном нами водоцементном отношении (В/Ц) равном 0,45.

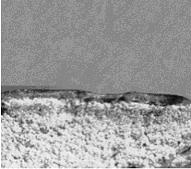

В поверхностный слой незатвердевших образцов из мелкозернистого бетона вносилась смесь для глазурования, приготовленная на основе боя стекла оконного (ГОСТ 111-2001), которая после затвердевания образцов закреплялась оплавлением. На образцах получено ровное с легким зеленоватым оттенком глазурное покрытие без существенных дефектов, рис.1.

Рис. 1. Срез бетонного образца на основе белого портландцемента с глазурным покрытием (увеличение в 10 раз)

Прочность на сжатие образцов (в возрасте 28 сут.), не подвергавшихся глазурованию, составила 13 МПа. После отделки глазурованием этот показатель снизился в среднем на 15 %.

Отметим, что такое снижение прочности не превышает аналогичный показатель на глазурованных изделиях, изготовленных из обычного портландцемента [6].

Несмотря на несколько большую стоимость белого портландцемента в сравнении с обычным, его использование в ряде случаев, может быть оправдано повышением декоративности глазурованных изделий.

К.Т.Н. Щепочкина Ю.А., Ивановская государственная архитектурно-строительная академия

Список литературы:

1. Баженов Ю.М. Многокомпонентные мелкозернистые бетоны // Строительные материалы, оборудование, технологии ХХI века. - 2001 - - 10. - С. 24.

2. Грушко И.М., Ильин А.Г., Чихладзе Э.Д. Повышение прочности и выносливости бетона. - Харьков: Вища школа, 1986. - 152 с.

3. Гордон С.С. Структура и свойства тяжелых бетонов на различных заполнителях. - М.: Стройиздат, 1969. - 151 с.

4. Ким А.Г. Термическая стойкость бетонов при высокой температуре. -Дис.... канд. техн. наук. - М., 1982.

5. Акулова М.В., Федосов С.В. Защита и декорирование строительных конструкций высокотемпературной плазмой // Проблемы формирования структуры, эксплуатационной надежности и долговечности строительных материалов: Тез. докл. - Иваново, 1996. - С. 25-28.

6. Федосов С.В, Акулова М.В., Щепочкина Ю.А., Анисимова Н.К. Моделирование тепловых процессов в бетоне при термообработке // Современные проблемы строительного материаловедения: Материалы шестых академических чтений РААСН. - Иваново: Ивановская ГАСА, 2000. - С. 540-542.